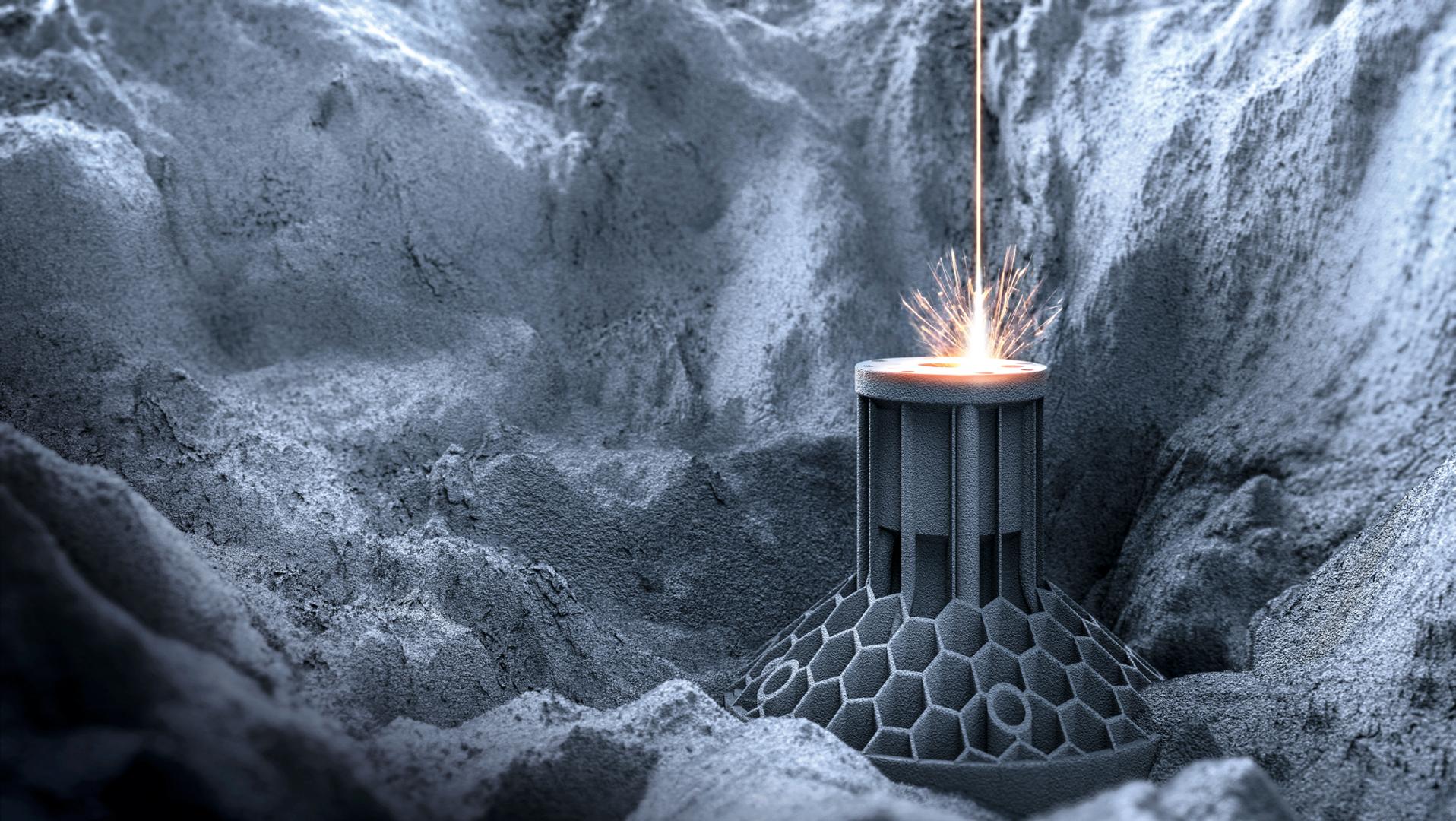

Proprio come il legno sminuzzato crea schegge, la forgiatura del metallo fa volare le scintille – e quest’ultima sicuramente continuerà ad accendersi se nuovi metodi di produzione entreranno a far parte dei padiglioni di fabbrica in tutto il mondo. Tuttavia, possiamo aspettarci una diminuzione del numero di scintille che volano, poiché i laser stanno prendendo il posto delle masse crude e dei materiali temprati.

I laser depositano strato su strato di metallo o polvere di plastica, un micrometro alla volta, e quindi fondono questi strati per creare il prodotto finito.

La stampa 3D per le automobili

La produzione additiva, comunemente nota come stampa 3D, è sulla buona strada per trasformare idee dalla sfera digitale in realtà fisiche. Christian Thönes, presidente del consiglio esecutivo del produttore di utensili DMG MORI, ritiene che questo metodo esemplifica la portata fisica della digitalizzazione: “La produzione additiva materializza le idee degli ingegneri e rende possibile produrre progetti ben pensati dal mondo digitale a quello reale.”

Ad esempio, i componenti complessi creati utilizzando la produzione additiva non devono più consistere di 80 parti singole e potrebbero invece essere creati come un unico pezzo continuo. La forma non deve più essere un fattore limitante, anzi. Ad esempio, le strutture prese in prestito dalla natura potrebbero guidare la strada a una progettazione più efficace per i refrigeratori che racchiudono batterie o celle a combustibile, dando vita a progetti che occupano molto meno spazio una volta installati, ma sono tuttavia due volte più efficaci dei componenti tradizionali.

Il centro di sviluppo Weissach, dove lavorano gli ingegneri Porsche

Questa opportunità è nuova perché la geometria e la fisica stabiliscono delle restrizioni su ciò che è possibile ottenere nella produzione convenzionale “di lavorazione”, usando tornitura o fresatura. Ad esempio, un albero cavo con nervature interne semplicemente non può essere prodotto usando la rotazione da sola. Anche quando il tornio viene utilizzato in combinazione con la fresatura, le possibilità sono molto limitate. La creazione di tali componenti ha richiesto la combinazione di più parti singole.

I metodi di produzione additivi possono produrre componenti nuovi, altamente durevoli e similmente molto complessi, dalla polvere di metallo o plastica, usando l’energia del laser. Nel centro di sviluppo Weissach, gli ingegneri Porsche ricercano proprio queste procedure, ad esempio per la produzione di alberi rotori per motori elettrici.

La stampa 3D di componenti automobilistiche

Ma come funziona esattamente? Esistono due metodi. Nella procedura della polvere e dell’ugello, la polvere metallica viene diretta verso un ugello attraverso un flusso di gas. L’ugello e il raggio laser si concentrano sullo stesso punto, dove la polvere metallica viene fusa dal laser. Durante questo processo la testa di produzione, composta da un ugello e un laser, può essere manovrata lungo un massimo di cinque assi.

La procedura del letto di polvere utilizza un laser per fondere la polvere metallica, che è stata applicata su tutta la superficie, in punti specifici. Questo fa sì che il componente cresca in altezza in diversi strati con uno spessore compreso tra 20 e 100 micrometri. Questo metodo consente la produzione di quasi tutte le forme immaginabili.

Più leggero, più resistente e più individuale

Gli utensili prodotti utilizzando la produzione additiva hanno il vantaggio di una maggiore durata a lungo termine che deriva da requisiti calcolati e implementati con precisione, oltre a essere predisposti per il riciclaggio alla fine del loro ciclo di vita. Non sorprende che Thönes, CEO di DMG Mori, sia entusiasta di questa nuova tecnologia, soprattutto alla luce di un vantaggio significativo dei componenti prodotti utilizzando la produzione additiva: consentono la riduzione del peso, che è fondamentale nella costruzione del veicolo.

“È sempre più importante per i produttori automobilistici che i componenti siano più leggeri”, spiega Thönes. “Ciò è dovuto alla riduzione associata del consumo di carburante e alle minori emissioni di anidride carbonica.”

Tuttavia, sottolinea che ci sono due lati della medaglia: “Da un lato, le possibilità sono quasi infinite: possiamo ottenere un peso significativamente più basso, un design funzionale ottimale e componenti assolutamente personalizzati. D’altra parte, la produttività è ancora una delle grandi sfide.”

Le procedure tradizionali di pressatura, fresatura e fusione attualmente hanno ancora un vantaggio in termini di velocità di produzione. Gli ingegneri Porsche di Weissach hanno raggiunto la stessa conclusione: “Possono essere necessarie fino a 13 ore per stampare un albero del rotore come questo”, commenta Frank Ickinger, Engine Predevelopment, parlando per esperienza.

Industria 4.0 nella costruzione di veicoli

Anche gli ingegneri stanno lavorando sodo su questo. Non solo stanno intensamente facendo ricerche su come accelerare la produzione di pezzi additivi, ma gli sviluppatori stanno anche ottimizzando costantemente l’interazione tra le parti prodotte tradizionalmente e quelle create usando questi metodi innovativi. La nuova tecnologia spesso rende anche più facile combinare diversi materiali. “Ad esempio, un raggio laser che crea alcune migliaia di gradi Celsius in modo mirato può essere utilizzato per fondere l’acciaio inossidabile con la plastica”, spiega Thönes.

Dal punto di vista dei manager, la cernita di tecniche di produzione innovative con tecnologie informatiche avanzate è un elemento della fabbrica del futuro. Il modo in cui i pezzi in lavorazione – e in definitiva interi veicoli – saranno prodotti in futuro è riassunto sotto il termine chiave “Industria 4.0”. Questa frase di moda si riferisce alla produzione controllata dai computer in una misura che va ben al di là dell’attuazione di fresatrici o robot industriali. La visione finale vede tutte le macchine e le stazioni di un processo di produzione collegate in rete l’una con l’altra.

Non saranno solo i produttori di veicoli come Porsche a trarne vantaggio. I clienti realizzeranno anche vantaggi tangibili dal futuro connesso della produzione. Ad esempio, sarà possibile soddisfare le richieste individuali dei clienti direttamente in fase di produzione, non solo nella finitura a valle o nei processi di produzione. Inoltre, i clienti saranno in grado di apportare modifiche a equipaggiamenti speciali, colori, cerchioni e materiali fino a poco prima dell’inizio della produzione.