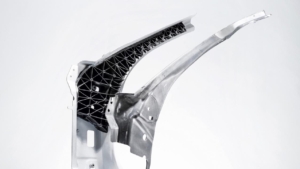

A prima vista, l’innovazione potrebbe non essere evidente. Philipp Kellner ha posizionato un componente in lamiera d’acciaio stampato sul tavolo.

Successivamente verrà fissato sul telaio del veicolo, alloggerà le cerniere della porta e avvolgerà il parabrezza anteriore sul lato verticale, come

spiegato dall’esperto Porsche del reparto di prefabbricazione della struttura a Weissach. Questo componente è il montante anteriore, il primo elemento verticale importante di un corpo del veicolo visto dalla parte anteriore. Insieme agli altri montanti completa l’abitacolo ed è quindi un componente di sicurezza fondamentale. Il montante anteriore fornisce lo spazio di sopravvivenza per i passeggeri in casi di ribaltamento del veicolo, in particolare per i veicoli aperti come le decappottabili e le roadster.

La spina dorsale invisibile

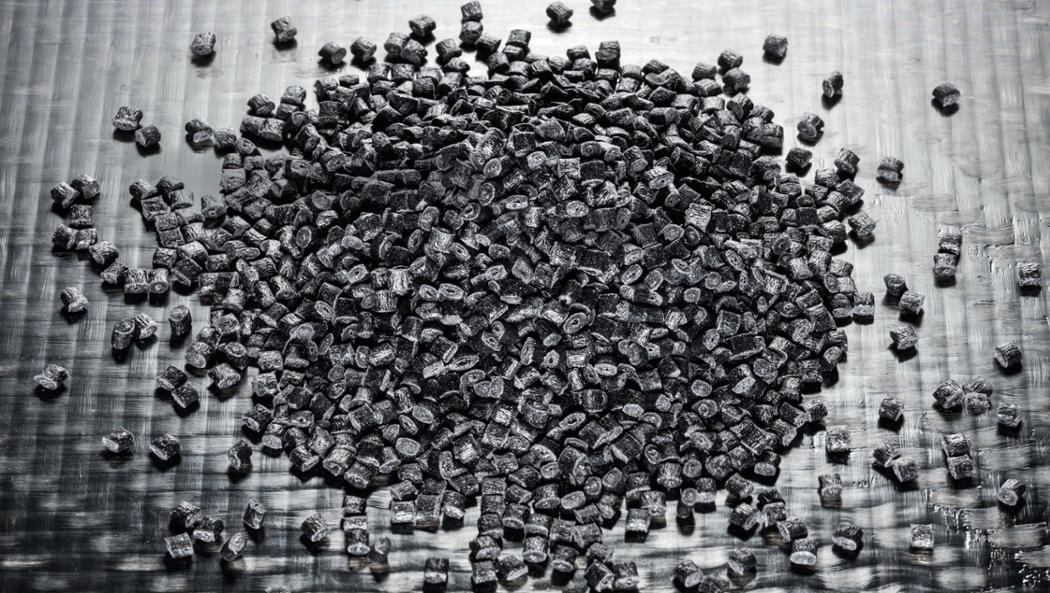

La plastica nera con montanti romboidali racchiude il metallo ad alta resistenza e lo rinforza dall’interno. “Quello che non vedi qui”, spiega Kellner, “sono i due strati aggiuntivi di pannelli di termoplastica in fibra di vetro, tra la plastica rinforzata con fibra di vetro iniettata a liquido e il metallo. Noi li chiamiamo compositi in fogli organici. “Nel complesso, il risultato è il montante ibrido 3-D, un nuovo tipo di design inventato da Porsche. Il vantaggio: come i montanti anteriori in acciaio ad alta resistenza delle cabriolet di oggi, non si deforma in caso di ribaltamento e si comporta altrettanto bene anche se pesa oltre cinque chilogrammi in meno. “Il telaio leggero del futuro combina diversi materiali leggeri come acciaio ad alta

resistenza, alluminio, magnesio e polimero rinforzato con fibra di carbonio. Anche i nuovi design ibridi avranno un ruolo importante “, afferma Mathias Fröschle, direttore del dipartimento Sviluppo strutture.

La base di questa ricerca può essere vista da qualsiasi possessore della 918 Spyder e dall’attuale Panamera, semplicemente guardando il pedale del freno. L’occhio nudo individuerà le fibre nere. Fibra di carbonio, si potrebbe pensare. Ma in realtà “Questi sono pannelli in fibra di vetro termoformati su un telaio rinforzato con fibra di vetro.” Dice Edgar Grundke di Pedal, Actuator Development di Porsche. “Il materiale è omogeneo, più leggero del metallo e permanentemente stabile”, spiega Grundke. “Fino ad ora, nessuno ha osato usarlo nella produzione in serie. Siamo il primo produttore al mondo a farlo in questo modo. In futuro, il nuovo pedale del freno verrà utilizzato in altri modelli.”

Uno sguardo alla sfera di cristallo

Il dipartimento di Weissach non funge solo da punto di collegamento per i problemi dei dipartimenti di sviluppo, ma sviluppa anche nuove idee per il futuro, valuta e avvia la ricerca e osserva le tendenze. Le domande rivolte a questo dipartimento sono qualcosa di simile a uno sguardo su una sfera di cristallo. Cosa vorrà il cliente tra cinque, dieci, persino quindici anni? Quali tecnologie esisteranno allora? Qui non è richiesto solo il pensiero astratto e l’immaginazione, ma anche la perseveranza lungo la strada verso l’implementazione finale.

Nelle domande relative alla selezione del materiale e ai possibili metodi di produzione, gli esperti di sviluppo sono supportati dai loro colleghi nel reparto Tecnologia materiale sotto la guida di Stephan Schmitt. Il pensiero non convenzionale è un prerequisito in questo processo. Ad esempio, la maggior parte degli smartphone utilizza Gorilla Glass, un vetro sottile ad alta resistenza con proprietà ottiche perfette. “Per la prima volta nella 918 Spyder, con il pacchetto Weissach, abbiamo utilizzato una piccola finestra di un materiale simile: un vetro stratificato costituito da due sottili lastre di vetro con un film tra di loro”. Markus Schulzki del reparto Sviluppo strutture tiene una lastra di vetro di circa venti centimetri quadrati: il lunotto posteriore tra i roll bar dietro i sedili della 918 più sportiva. È sorprendentemente leggero. Se lo si tocca, sembra di plastica.

“Questo è quello che pensano tutti”, dice Schulzki. “Ma è di vetro.” Nell’attuale Porsche 911 GT2 RS e 911 Carrera T, il parabrezza posteriore ei finestrini laterali sono completamente realizzati in vetro sottile che, grazie all’iniziativa di Porsche, è ora disponibile in riquadri curvi. Fino a poco tempo fa, ciò non era tecnicamente fattibile. Il vetro ha uno spessore inferiore ai due millimetri, tuttavia circa il 40 percento più leggero e più del doppio resistente agli urti. Poi c’è la protezione quasi al 100% contro i raggi UV, una protezione termica molto migliorata e una migliore protezione dal rumore. “Le alte frequenze generate dal vento contrario vengono filtrate. Le basse frequenze non lo sono. Il suono spettacolare, ad esempio quello di un motore a sei cilindri, viene percepito in modo molto più chiaro”, afferma Schulzki.

Rivoluzione di vetro negli interni

Oltre ai componenti esterni, Mathias Fröschle e il suo team sviluppano anche soluzioni per interni. La sua visione: “Una consolle centrale la cui ampia superficie è interamente realizzata in vetro sottile. Grazie al film, è possibile creare display ed elementi di controllo esattamente come il conducente e il passeggero ne hanno bisogno. Il controllo del gesto viene utilizzato per attivare il menu. La conferma che un comando è stato eseguito viene ricevuta tramite feedback tattile attraverso i contatti nel vetro.”

Hendrik Sebastian ei suoi colleghi possono immaginare anche altri usi: “Forme, dischi e display completamente nuovi con funzionalità di visualizzazione della realtà aumentata. I passeggeri vedono un vecchio castello attraverso la finestra, toccano la superficie del vetro, una fotocamera laterale cattura il castello, confronta l’immagine con le informazioni provenienti da Internet e la consegna in tempo reale sulla finestra accanto al castello reale. Il film tra gli strati di vetro funziona come uno schermo. Questo non è frutto dell’immaginazione, ma lo stato attuale della ricerca. Anche l’oscuramento graduale delle finestre dipende dall’intensità della luce solare o dalle preferenze del passeggero.

Auto costruite con le piante

Porsche sta inoltre esaminando elementi interni realizzati con materiali rinnovabili. “Esistono già pannelli porta realizzati con fibre vegetali, ma fino ad oggi non hanno soddisfatto i requisiti che abbiamo come produttore premium”, afferma Fröschle. Ma presto avremo componenti che sono innegabilmente all’altezza. “Anche nel 2048, non troverai un modello realizzato interamente con alghe o fibre vegetali, ma i temi della sostenibilità e del riciclaggio diventeranno significativamente più salienti”, afferma Sebastian. “Oltre ai materiali innovativi, è importante attingere ad altri nuovi metodi di produzione, come la produzione additiva”.

La produzione additiva è il metodo conosciuto popolarmente come la stampa 3D e la specialità di Falk Heilfort e Frank Ickinger del dipartimento di Predisposizione Powertrain, che presentano un componente cilindrico da prendere in considerazione. È l’albero del rotore di un motore elettrico ed è responsabile del trasferimento della coppia generata elettromagneticamente all’ingranaggio. L’albero motore di un motore elettrico, per così dire. “Questo albero del rotore è costituito da uno speciale acciaio inossidabile”, spiega Heilfort. Accanto all’albero c’è un minuscolo tubo di vetro con una polvere fine grigia: il materiale microscopico a grana fine del componente solido. In una stanza pulita, questa polvere viene spalmata su uno strato sottile, su una superficie, e poi sciolta con un laser per formare un legame fermo, dopo di che viene applicato lo strato successivo di polvere e ancora una volta fuso con il laser. Strato per strato. Emerge quindi dalla polvere un albero del rotore lungo circa cinquanta centimetri. Il vantaggio rispetto a un componente convenzionalmente fresato e tornito: molto meno materiale viene utilizzato, la polvere in eccesso può essere immediatamente utilizzata e consente forme più complesse. L’albero del rotore presenta quindi una leggera nervatura all’interno, che conferisce maggiore resistenza.

Una tecnologia che un giorno rivoluzionerà i motori

Non sarebbe possibile produrre tali forme su un tornio. Sarebbe necessario prima creare l’albero e poi saldarlo per ottenere lo stesso risultato. “Questo componente è molto più forte, molto più leggero, più rigido e offre una trasmissione di potenza molto migliore”, afferma Ickinger, snocciolando i vantaggi. Lo svantaggio finora: “Occorrono ancora circa tredici ore per stampare un rotore di questo tipo”. La produzione in serie non è quindi ancora

possibile; eppure, questa tecnologia un giorno rivoluzionerà i propulsori. Hendrik Sebastian aggiunge: “La produzione additiva sta rivoluzionando il modo in cui sviluppiamo i componenti. Possiamo ottimizzare e testare molto più rapidamente, e anche migliorare significativamente le prestazioni. È un’innovazione di prodotto e di processo eccezionale il cui potenziale non è ancora esaurito. Molte sfide devono ancora essere affrontate, ma non saremmo Porsche se non facessimo esattamente questo.” Heilford è sicuro “quello che stiamo facendo qui porterà presto a motori ancora più compatti con prestazioni migliorate”.

Mentre non ci sarà ancora una Porsche rinnovabile, né un’auto sportiva stampata in 3-D, nel 2048, una Porsche sarà fatta di molti materiali omogenei perfettamente adattati ai loro rispettivi scopi. Acciaio e alluminio saranno sempre più aumentati e migliorati da materiali che consentono progressi in ogni dimensione. Ciò richiederà visione, ricerca ambiziosa e il coraggio di provare cose nuove.